Classiquement, tout apiculteur qui achète son extracteur à action manuelle par manivelle finit un jour ou l’autre par chercher à l’électrifier 🙂

Pendant une période, j’ai actionné l’extracteur avec une visseuse, mais ce n’était pas satisfaisant. Voici ci dessous l’électrification qui a été faite de ce matériel.

Principe

Vidéo de présentation :

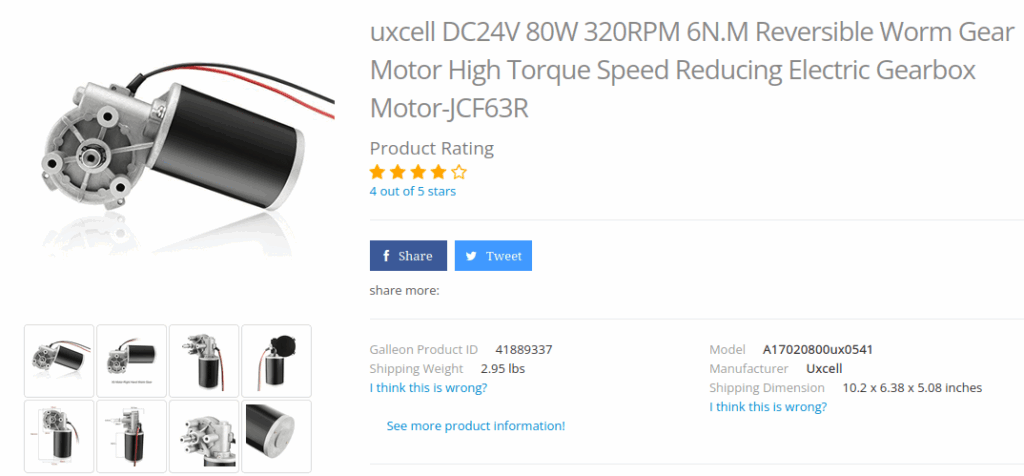

Le panier de l’extracteur est mis en rotation par un motoréducteur de 24 volts 80 watts, qui tourne à 320 tours/min. Il peut être piloté simplement par une alimentation ajustable, mais je voulais que l’extracteur puisse ête programmable et faire des cycles automatiques avec des rampes de montées en vitesse, etc… Le pilotage du moteur a donc été fait par Modulation de Largeur d’Impulsion (PWM) à l’aide d’un transistor Mosfet de puissance et d’un Arduino Nano.

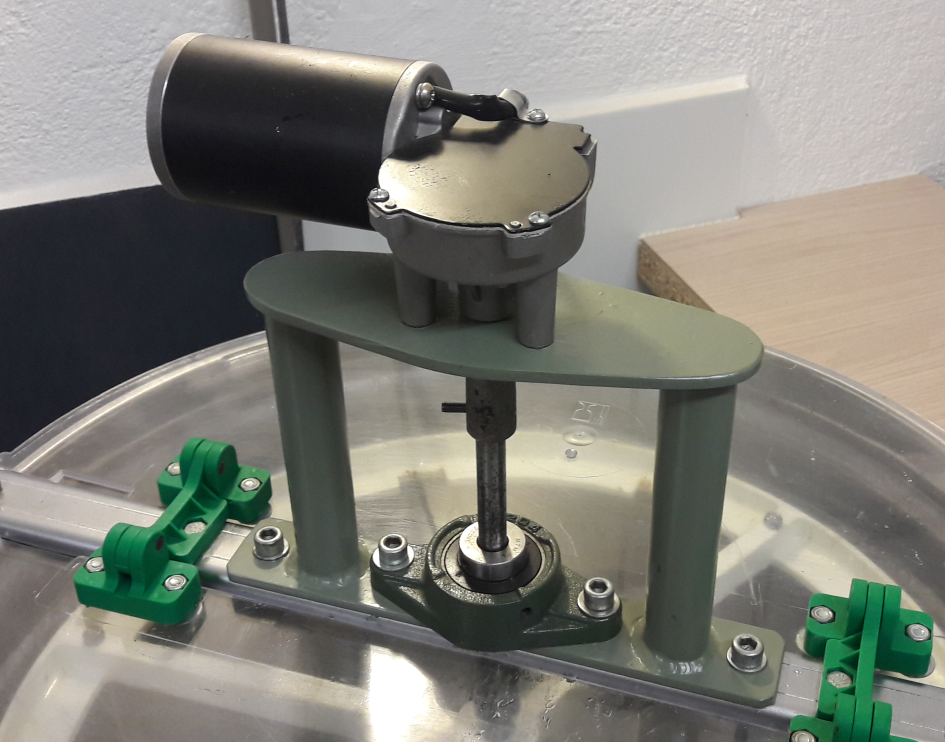

Coté motorisation

Le moteur est monté sur l’extracteur par une chapelle mécano-soudée sur mesure, et l’arbre de rotation est guidé par un palier à roulement du commerce.

Dans l’accouplement, il y a une goupille qui a vocation a servir de fusible en cas de blocage inopiné du panier. Néanmoins je pense que le moteur n’aurait pas assez de couple pour rompre la goupille, et il calerait simplement.

Le motoréducteur a coûté 70€, le palier 12€ et l’alimentation 8€ sur AliExpress. Les autres composants électroniques sont de la récupération, néanmoins en neuf il y en aurait pour quelques euros.

Coté pilotage

Téléchargement :

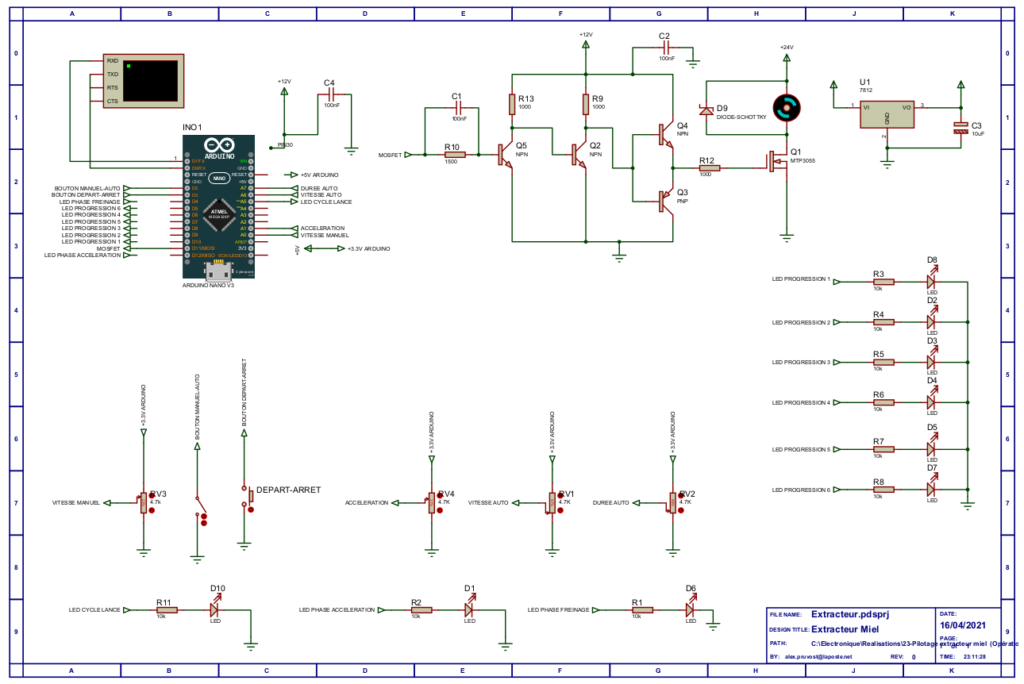

Schéma de câblage de la carte de commande

Fichier arduino IDE .ino

Programme arduino CPP

Schéma de câblage de la carte :

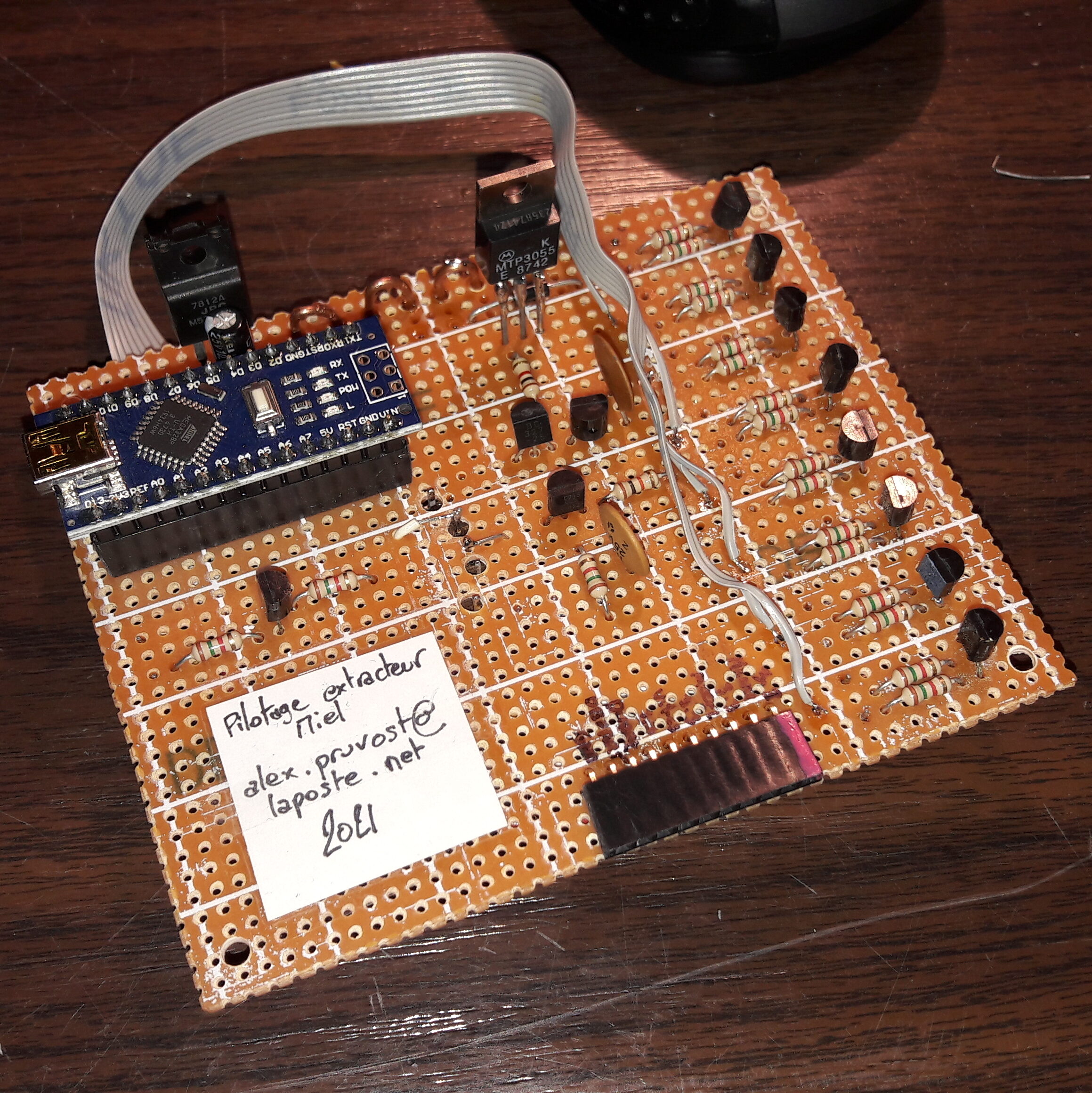

La carte de commande a été montée sur une plaque à pastille :

Dans le boîtier d’intégration, on distingue l’alimentation 24V 4A qui alimente le tout. Le boîtier est en bois car c’est de la récup d’un autre projet avorté, et à l’époque je les faisais comme ça, ils ont un vrai look d’amateur 🙂

Particularités et difficultés

Toute la conception électronique est assez classique avec des leds, des boutons montés sur des entrées Pullup et des potentiomètres lus par la fonction DigitalRead().

Ce qui a été nouveau pour moi sur cette réalisation est le pilotage d’un transistor MOSFET pour le hachage de la tension d’alimentation du moteur.

Le driver de Mosfet est de type push-pull, inspiré de ce qui est exposé dans la vidéo ci dessous de l’excellent Philippe Demerliac :

Voici le montage que j’ai réalisé avec les valeurs des composants :

On remarque qu’il y a un transistor supplémentaire (le Q5) par rapport aux schémas-exemples sur ce sujet, c’est simplement pour inverser la sortie de l’Arduino. En effet l’Arduino démarre avec la pin assignée au PWM à l’état LOW, ce qui aurait mis sous 24V directement le moteur, avec un démarrage immédiat plein pot de celui ci à la mise sous tension du système. Ce transistor d’inversion Q5 permet que le MOSFET soit bloqué quand la pin PWM de l’arduino est à LOW, notamment dans sa phase d’initialisation à sa mise sous tension.

La fréquence du PWM est retenue à 32 Khz, ce qui la place au dessus des fréquences audibles et permet de ne pas avoir à entendre un sifflement venant des bobinages du moteur. Dans le code, les paramètres des TIMER1 et TIMER2 pour le PWM sont déterminés par accès direct aux registres du microcontrôleur et non pas en utilisant des bibliothèques plugin de l’IDE Arduino. Cette deuxième méthode est plus simple et plus claire dans le code, mais je découvre petit à petit l’Arduino, j’ai plutôt un passé sur microcontrôleurs PIC qui se programment comme ça.

Le problème de mise au point principal que j’ai rencontré a été une entrée en résonance du MOSFET sur son retour en position bloqué, sur certaines alternances. Ce phénomène est dû à la charge inductive constituée par le moteur. Celui ci émettait beaucoup de bruit de grésillement et le phénomène était bien visible à l’oscilloscope, les créneaux sont censés être bien carrés :

La documentation que j’ai trouvée sur ce phénomène indiquait de monter la valeur de la résistance R12 du schéma, de façon à ce que les créneaux de tension appliqués à la gate du MOSFET soient moins abrupts, avec la contrepartie que celui ci chauffe plus car il passe plus de temps dans cette zone transitoire où il est résistif. Le compromis a abouti à une valeur de 1000 ohms, qui montre encore un peu d’oscillations parasites sur les transitions, mais que j’ai toléré parce que ça marche correctement et que le MOSFET est à peine tiède à pleine charge.

Vue du courant circulant dans le moteur par mesure aux bornes d’une résistance shunt, conforme à l’attendu d’une tension en créneaux appliquée à un bobinage :

Coté programmation, on peut observer dans le code qu’il y a la possibilité d’activer une télémétrie de fonctionnement par la liaison série. Celui ci a permis de régler les valeurs des constantes et des talons électroniques de protection de l’extracteur (accélération max du panier, freinage max…) pendant le développement.

Améliorations si c’était à refaire

J’aurais probablement gagné du temps en mettant un afficheur LCD, mais les simples LEDS sont plus lowtech, et vont bien avec le design vintage de l’ensemble 🙂

J’ai vu ensuite qu’il se vend des drivers de moteur à courant continu tout fait sur aliexpress, type L298N, ça m’aurais évité d’en mettre au point un avec des composants de récup, j’aurais gagné du temps là aussi.